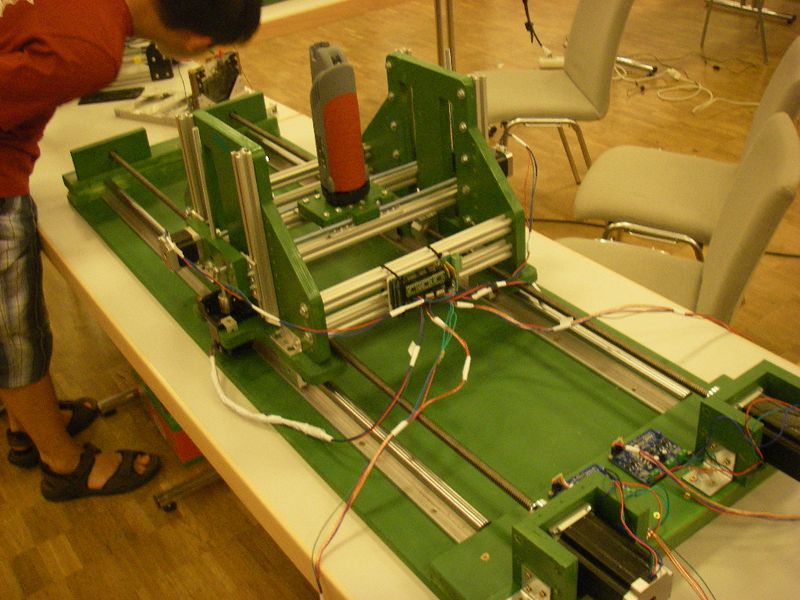

So langsam nimmt die Sache auch in der Realität Gestalt an.

Dazu ein paar Bilder.

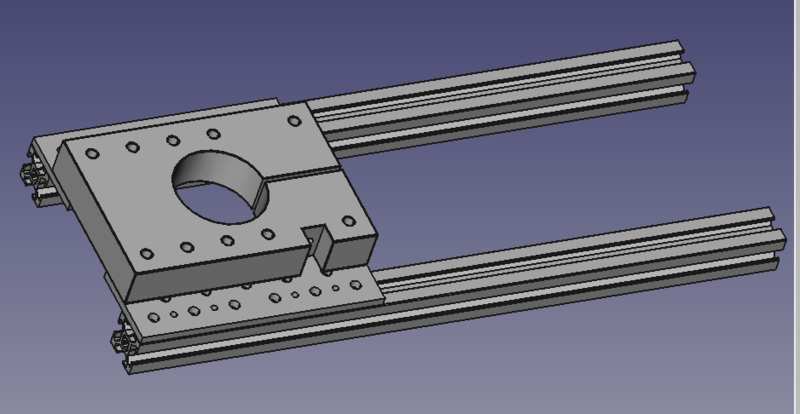

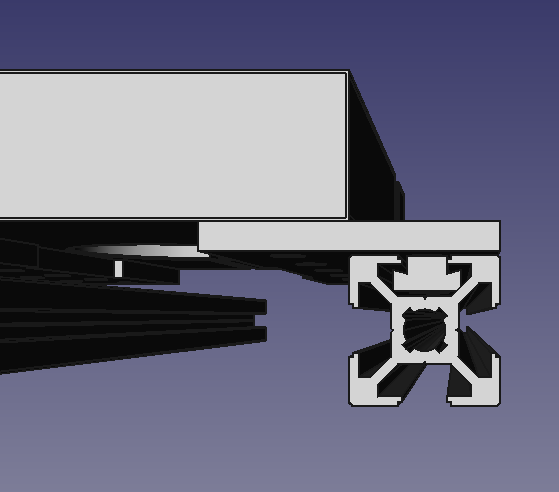

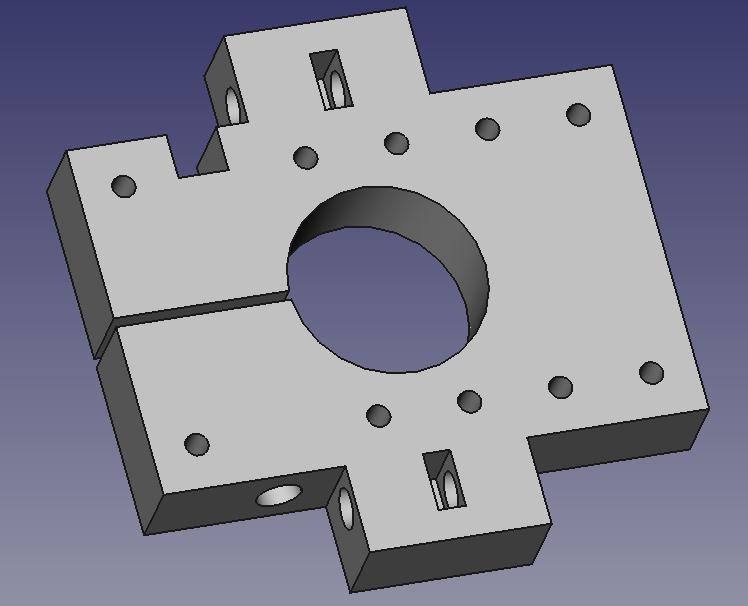

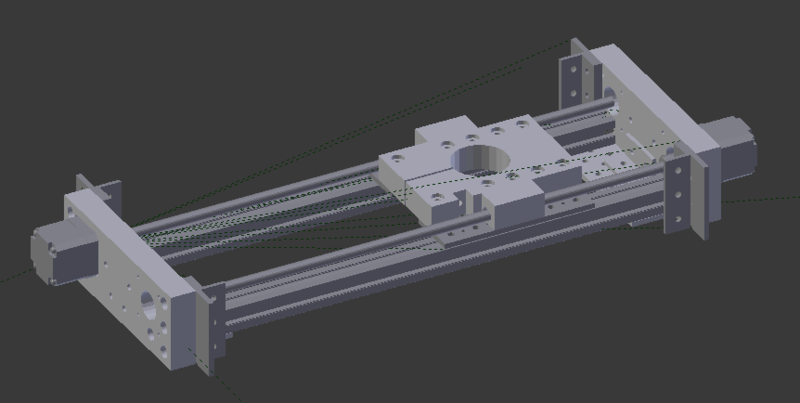

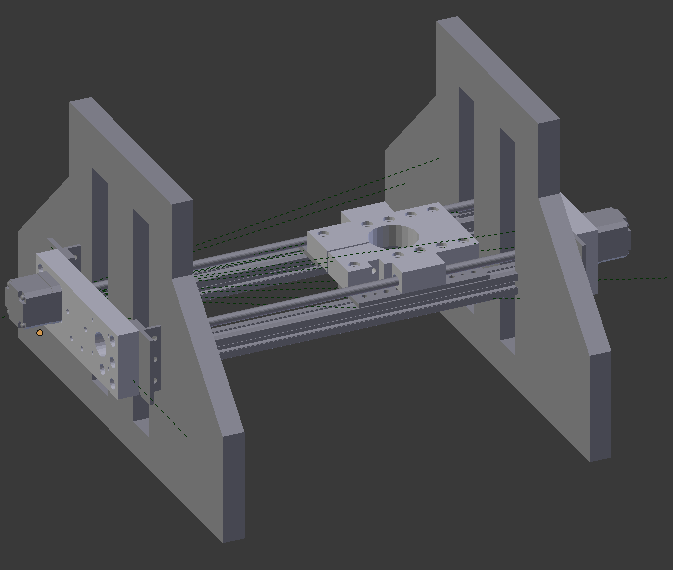

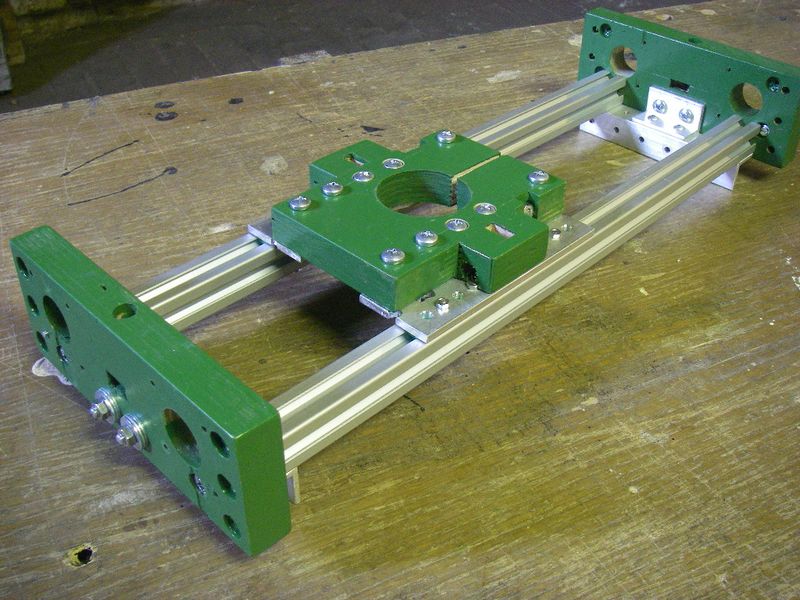

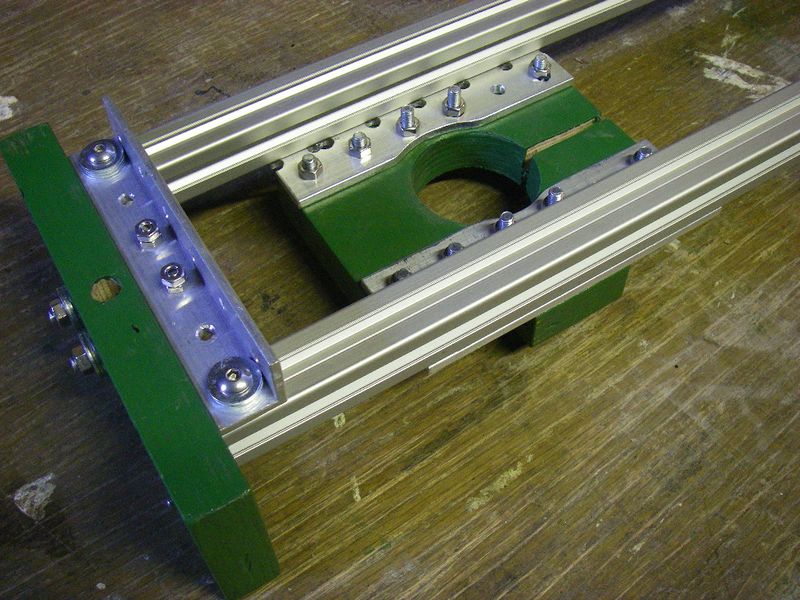

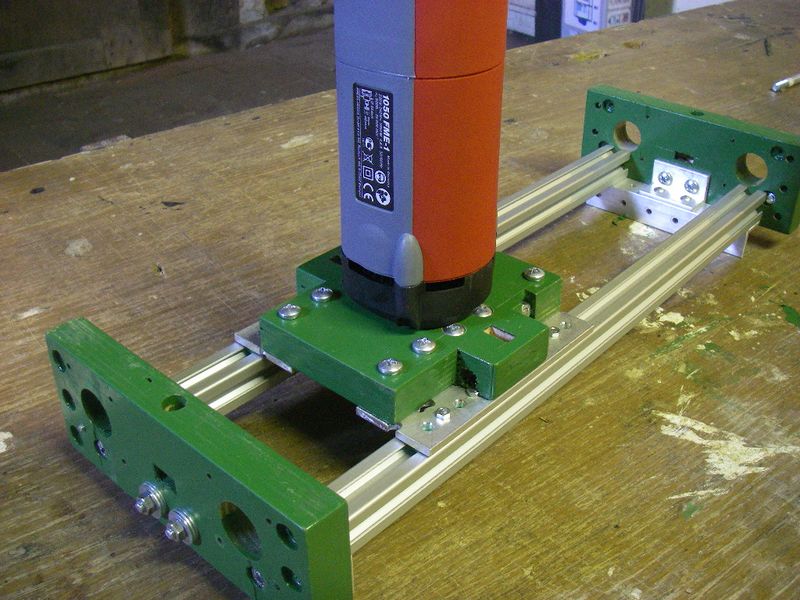

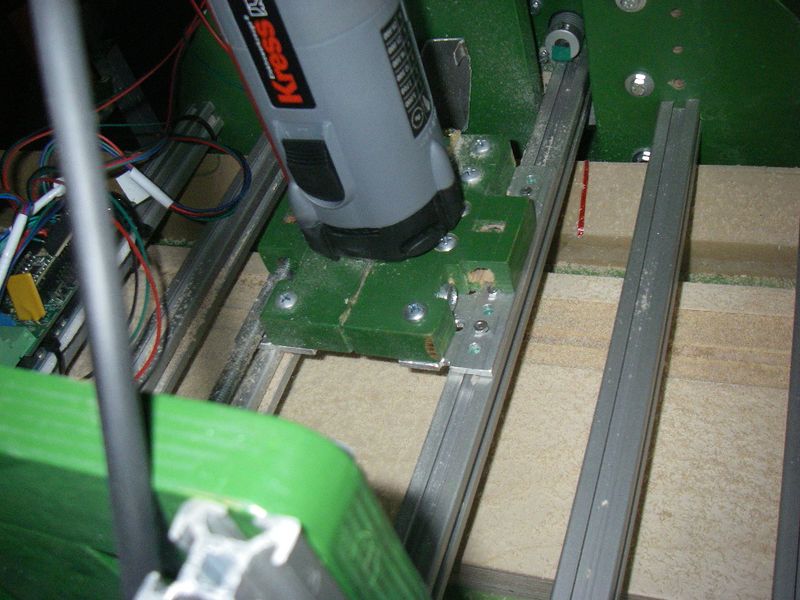

Herstellung der Z-Seitenplatten, X-Motormount und Spindelmount:

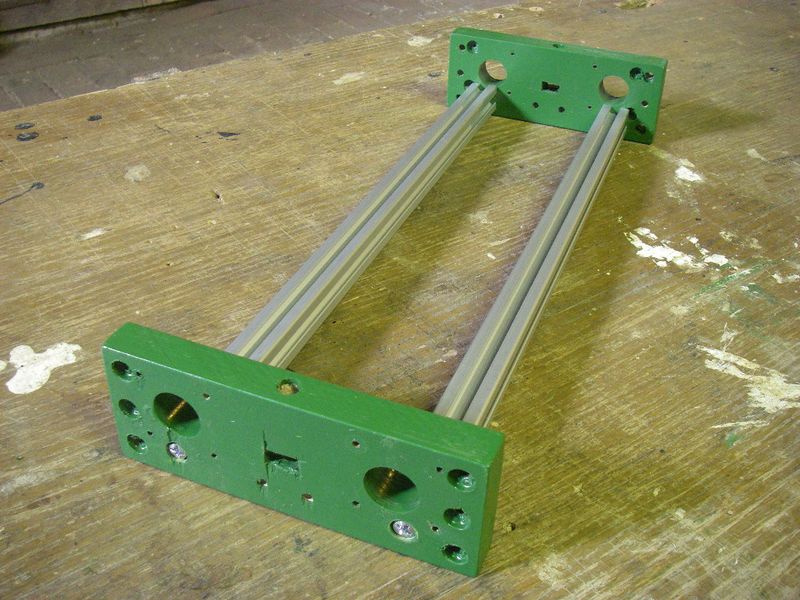

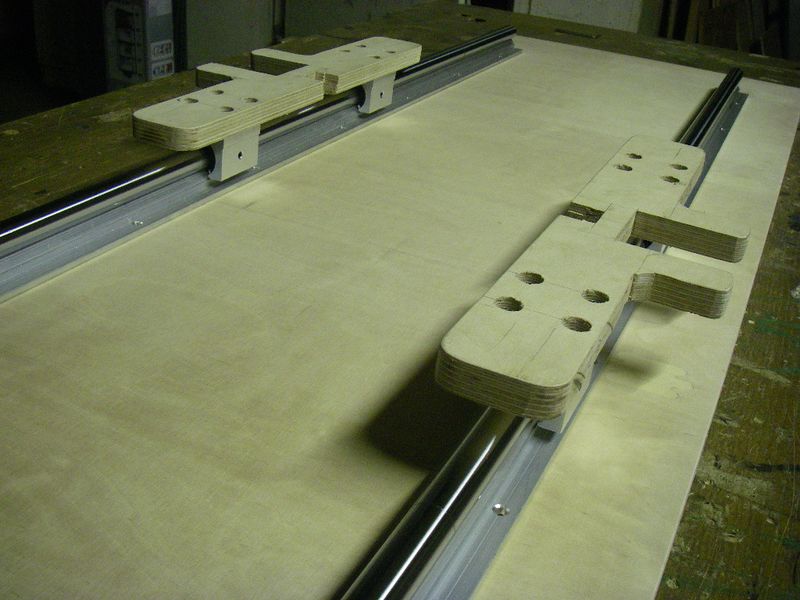

Zuschnitt der Teile aus Multiplex-Platte (20mm, offiziell, in der Realität sind die aber eher 18mm und ein paar kaputte - das muss man natürlich bei der Konstruktion berücksichtigen):

Nach einigen Tagen des sorgfältigen anreissens, bohrens und stemmens, wurden daraus nun die fertigen Teile (bin grad heute damit fertig geworden):

Ich muss dazu sagen: Es kotzt mich echt an.  Ich geb mir alle nur erdenkliche Mühe, die Teile super sorgfältig und genau anzuzeichnen, (genaugenommen war das sogar der mühsamste Teil der Sache, weil es so anstrengend ist für die Augen, auf den tausendstel Milimeter genau zu peilen) und dann … beim bohren, stemmen usw. geht dann alle Genauigkeit wieder flöten, weil meine Scheiss-Maschinen (z.B. Billig-China-Drill-Press; 60,- EUR bei eBay (aber mehr kann ich mir nicht leisten)) einfach auch nicht annähernd die nötige Genauigkeit aufweisen; das schlabbert alles heir und dort, 1 bis 2 mm Abweichung sind eher die Regel als die Ausnahme, und ich versuche alle nur erdenklichen Tricks um das besser hinzubekommen, aber es ist einfach hoffnungslos. Manchmal bin ich mit Augenmaß sogar noch genauer als wenn ichs wirklich der Maschine überlasse

Ich geb mir alle nur erdenkliche Mühe, die Teile super sorgfältig und genau anzuzeichnen, (genaugenommen war das sogar der mühsamste Teil der Sache, weil es so anstrengend ist für die Augen, auf den tausendstel Milimeter genau zu peilen) und dann … beim bohren, stemmen usw. geht dann alle Genauigkeit wieder flöten, weil meine Scheiss-Maschinen (z.B. Billig-China-Drill-Press; 60,- EUR bei eBay (aber mehr kann ich mir nicht leisten)) einfach auch nicht annähernd die nötige Genauigkeit aufweisen; das schlabbert alles heir und dort, 1 bis 2 mm Abweichung sind eher die Regel als die Ausnahme, und ich versuche alle nur erdenklichen Tricks um das besser hinzubekommen, aber es ist einfach hoffnungslos. Manchmal bin ich mit Augenmaß sogar noch genauer als wenn ichs wirklich der Maschine überlasse

So. Das musste mal raus. Und das ist auch genau der Grund dafür, warum ich auf diesen ganzen CNC- und 3D-Drucker-Kram so scharf bin, damit nämlich genau DIESES Elend endlich ein Ende hat.

In diesem Sinne gehe ich allerdings keineswegs davon aus, das mir der Bohrautomat endlich die supergenauen Teile produzieren wird. Aber es ist zumindest ein Anfang. Er kann mir zumindest immerhin Teile mit einer, sagen wir mal, „definierten Ungenauigkeit“ produzieren. Und mit diesen Teilen werde ich imstande sein, etwas zu bauen, was eine bessere Genauigkeit aufweist. Und dann kommen wir der Sache näher. Es handelt sich bei der ganzen Geschichte also um ein Ding nach dem klassischen „RepStrap“-Prinzip, falls das jemand was sagt. Ich hab darüber schon früher mal hier und da schwadroniert, man könnte es auch das „Münchhausen-Prinzip“ nennen: Sich am eigenen Zopf aus dem Sumpf ziehen.

Irgendwie muss es doch möglich sein, denn irgendwie ist die Menschheit seit der Steinzeit doch sicher einen ähnlichen Weg gegangen … und das wäre auch nach meinem Verständniss im Sinne des OpenHardware-Gedankens (bezogen auf DIY und Unabhängigkeit).

D.h, die ursprüngliche Idee war ja mal (vergleiche unser Wiki, Universal Prototyping Kit – Open Source Ecology - Germany, Abschnitt 1.3 Rahmenbedingungen, Punkt 2. und 3.:

-

Standard-Ausgangsmaterialien: Also solche, die möglichst in jedem Baumarkt oder zumindest ähnlich einfach verfügbar sind.

-

DIY-able: Zumindest die Grundkomponenten des UniPro-Kits sollten mit einfachen Werkzeugen und Jigs herstellbar sein.

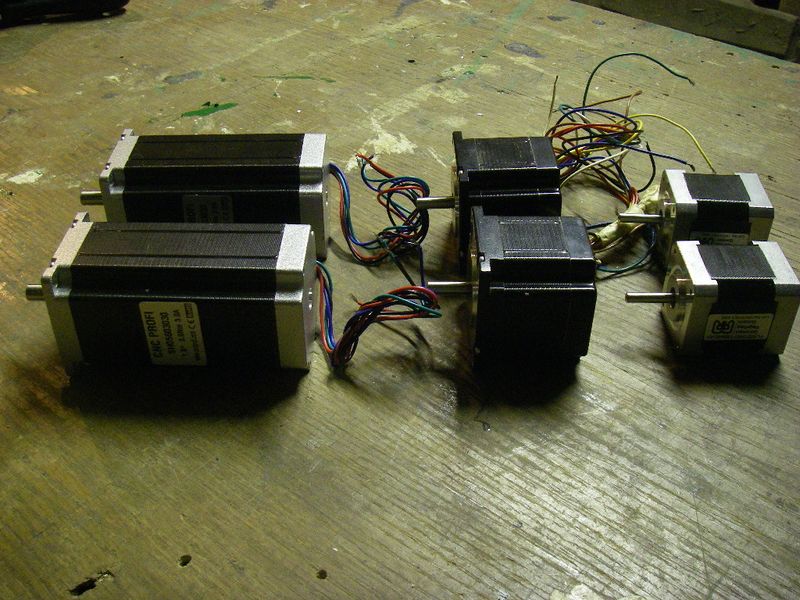

Aber natürlich stimmt das so nicht ganz. Denn ich verwende industrielle Produkte wie Kugellager, Supported Rails und ganz zu schweigen von der electronics-hardware.

Aber - leckmich - ich hab auch nicht 2000 Jahre Zeit dafür. Und immerhin sind diese verwendeten Sachen regulär zu normalen Preisen käuflich.

Und ich hab auch schon an anderer Stelle mal gesagt, obwohl DIY gut und schön ist, ich kaufe Schrauben im baumarkt und fang nicht an M8er-Gewinde selbst zu drechseln (wobei, stimmt auch nicht ganz, ich hab mir vor einiger Zeit mal zum Geburtstag Tools gewünscht mit denen man Holzgewinde herstellen kann - aber DAS ist ein völlig anderes Ding und ich will mit diesen Holzgewinden auch keine CNC-Maschinen bauen … hmm, obwohl es wäre schon cool  … aber, neee!)

… aber, neee!)

OK, wo war ich stehengeblieben ? Achja, Stichwort Genauigkeit und sich am eigenen Zopf aus dem Sumpf ziehen (RepStrap-Prinzip).

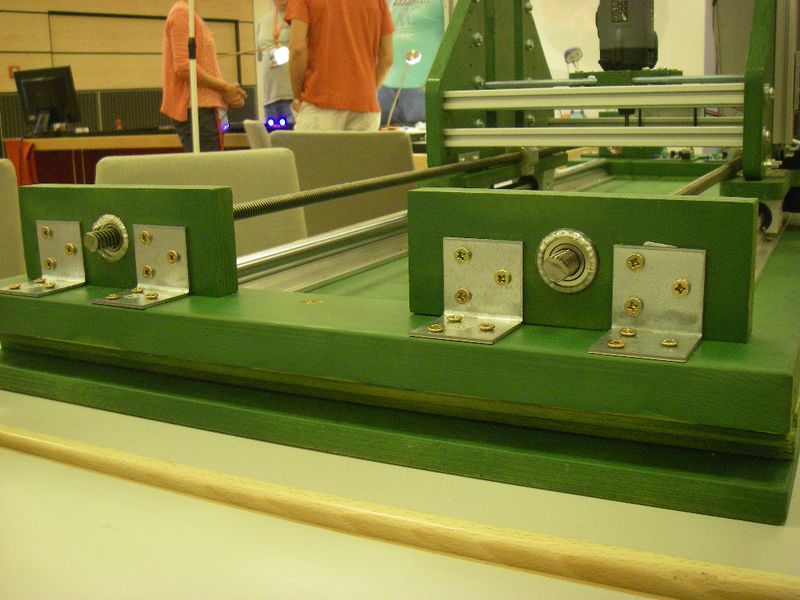

In diesem Sinne hab ichnoch was erfreuliches zu berichten, nämlich das ich meinen 3D-Drucker, also den Mendelmax1.5, jetzt endlich halbwegs am laufen habe.

Hintergrundstory ist, nach der letzten MakerFaire musste ich ja endlich auch unbedingt soon Ding haben (d.h., eigentlich schon lange vorher, aber nun gabs kein Halten mehr  )

)

Nachdem ich das Teil dann endlich mühsam zusammengebaut hatte musste ich dann leider feststellen, dass die Haupt-Krux nicht im Zusammenbau bestand, sondern darin, das Konstrukt zu kalibrieren, also so, das man halbwegs brauchbare Teile rausbekommt, und das dieses wiederum eine ganz eigene Wissenschaft für sich ist.

Nachdem ich, dank umfangreicher Internet-Recherchen, dann auch diese Hürde zumindest soweit genommen hatte, dass zumindest so einigermaßene Teile bei rauskamen (und das ist wichtig, denn man braucht einen funktionierenden Drucker, um sich weitere Teile drucken zu können, die helfen oder gar entscheidend sind, den Drucker qualitätsmässig zu optimieren - aber da bin ich noch auf dem Weg), dachte ich, es wäre nun endlich an der Zeit mal diesem ganzen Kabelsalat endlich Herr zu werden und alles zu einem schön verlegten Kabelbaum zusammenzubinden. Ich mir also ein paar Rollen buntes Klebeband gekauft und munter drauflos gewickelt ( eine wichtige Lektion dabei gelernt: DAS werd ich nie wieder tun. Künftig: vorkonfektionierte Kabel kaufen und die entsprechenden Kabelhüllen dazu, das ist gut investiertes Geld !!!) und alles schön verlegt und dachte, nun kann ich endlich anfangen die ersehnten und benötigten Teile zu drucken.

Und was war ?

Nix ging mehr.

Genauer gesagt, die Endstops funktionierten nicht mehr. Ansich kein völlig unlösbares Problem, aber zumindest eines, das etwas größeren Debugging-Aufwandes bedurfte, denn natürlich hab ich versucht, die Endstopkabel mit nem anderweitigen Kabel zu überbrücken, aber nachdem das nicht funxte war klar, das dies etwas aufwendiger werden würde.

Und da mir zu etwas aufwendigem leider chronisch die Zeit fehlte, stand mein schöner Mendelmax1.5 nun bis vor kurzem unbenutzt hier rum, also rund ein 3/4-Jahr

Naja, to make a long story short: Obwohl ich eigentlich im Moment zeitlich megaknapp bin, im Hinblick auf die MakerFair (und mein restliches Leben sowiso) hab ich mir dennoch neulich die Sache mal zur Brust genommen und den Drucker wieder ans laufen gebracht … im Nachhinein betrachtet hätte ich das schon viiiel eher tun sollen, aber hinterher ist man ja immer schlauer.

Jedenfalls läuft er jetzt wieder und wieder gings nun erstmal darum, sich weiter mit Kalibration auseinanderzusetzen. D.h., wenn man ein Ding behoben, also sozusagen wegkalibiriert hat, dann bedeutet das, man hat die nächste Stufe erreicht und kann sich mit dem nächsten Schwierigkeitsgrad befassen, und das immer so weiter, ist so ähnlich wie bei nem Computergame, kaum hat man einen Level gepackt, kommt der nächst-schwierigere

Und auf diesem steinigen Pfad befinde ich mich immer noch und ich schätze, das wird auch noch längere Zeit (vielleicht gar Jahre ?) so bleiben, ehe ich imstande sein werde, egalwasauchimmer souverän und in einer anspüruchsvollen Qualität zu drucken. Wie gesagt, das ist ne Wissenschaft für sich.

Aaaaber: Zumindest bin ich jetz soweit, das ich zumindest schon EINIGE Sachen halbswegs brauchbar drucken kann und zumindest EINIGE grundlegende Probleme halbwegs im Griff habe (oder zumindest eine Idee dazu habe, wie ich die noch verbessern kann).

Ein Klassiker ist z.B. das Warping, d.h., die Ecken biegen sich mehr oder weniger stark auf - das kann bis zur völligen Unbrauchbarkeit des Teils reichen.

Natürlich hab ich vorher schon ein paar Test- und Kalibration- Objekte gedruckt, die nicht gewarpt haben.

Aber man muss deswegen nun nicht gleich meinen, nun wär alles gut und man könnte jetzt auch mal eben ein größeres Teil drucken, was über die ganze Druckbrettbreite geht.

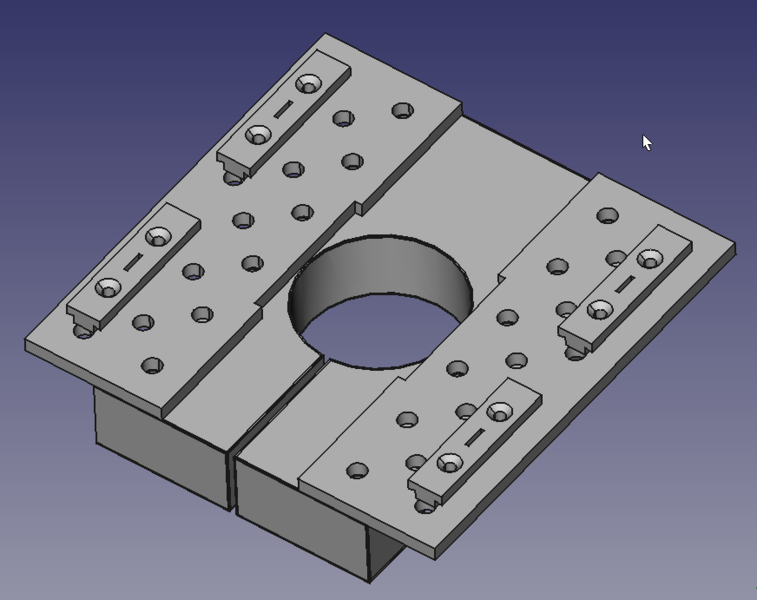

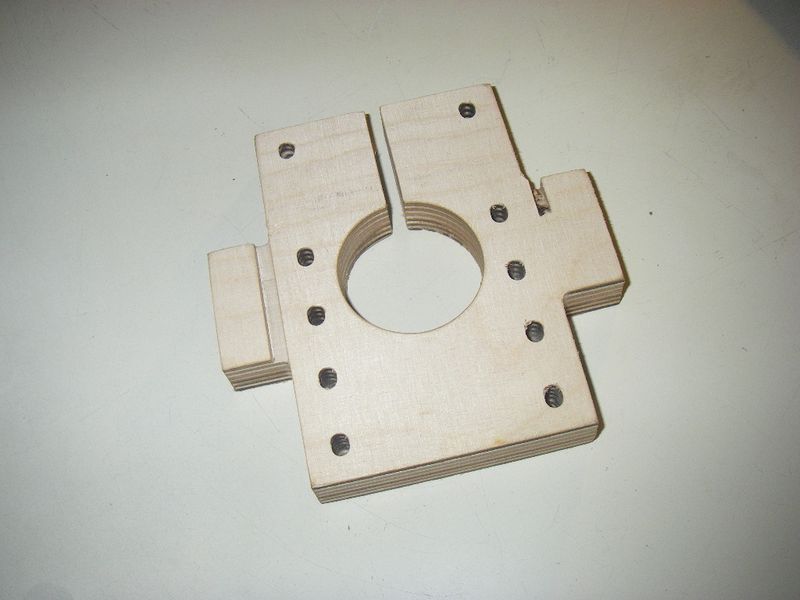

Wie z.B. meine X-Motormount-Platte

Nunja, immerhin, nach dem 5. Anlauf hab ichs jetzt geschafft (und das Teil benötigt rund 16 Stunden Druckzeit), d.h., auf der einen Seite ists noch immer ziemlich gewarpt, aber an einer Stelle wos nicht so schlimm ist und was noch wichtiger ist, ich weiss jetzt uuuungefähr woran es liegt und wie man damit umgehen kann (kleinere Teile drucken  … oder nen größeren Drucker bauen … nunja, wir arbeiten daran).

… oder nen größeren Drucker bauen … nunja, wir arbeiten daran).

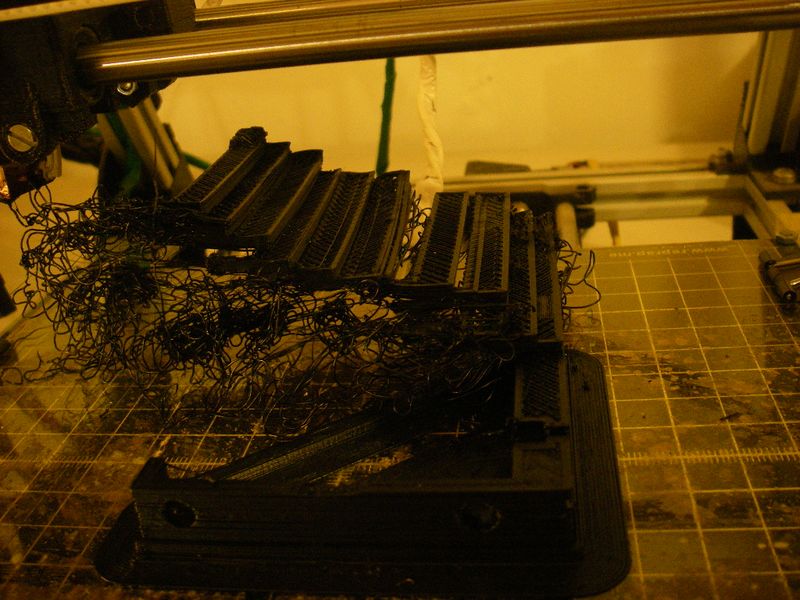

Wieauchimmer, hier ein Bild von dem Teil:

Im Hintergrund sieht man die Version aus Holz. Und für den Bohrautomaten-Strap bleib ich auch erstmal bei Holz, aber immerhin, das Teil wäre schonmal brauchbar.

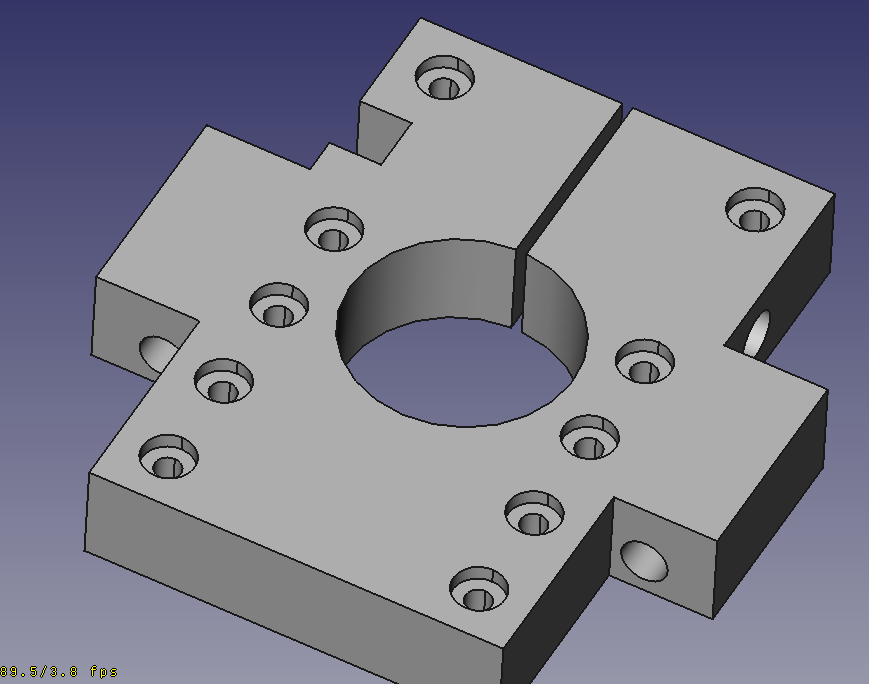

Was mir aber noch dringend fehlt und (in diesem Fall) weder aus Holz noch aus UniProKit-Teilen zu machen ist, das ist ein Nema23-Motormount für die Z-Achse.

Und Selbiges hab ich vorhin gedruckt, völlig warp-frei und in ausreichender Qualität

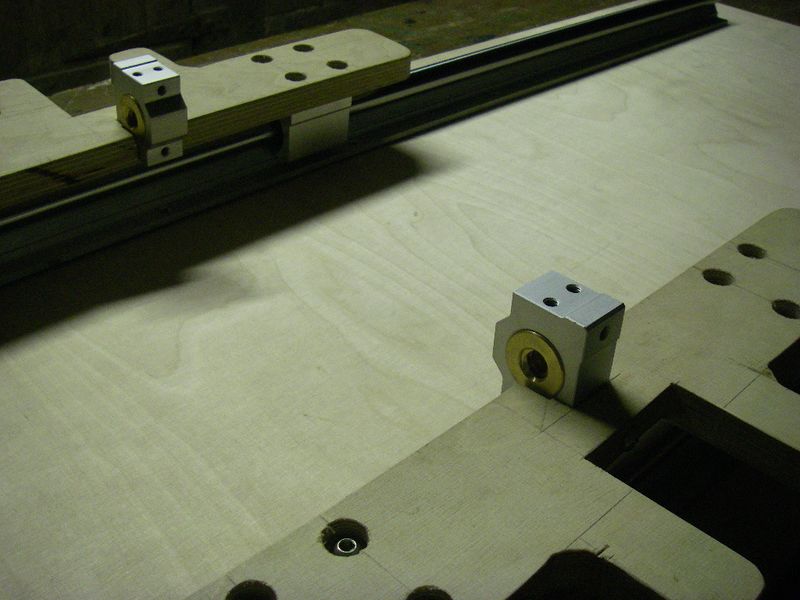

Hier ein Bild:

und so würde das aussehen, and er Seitenplatte für die Z-Achse, d.h., hier hab ichs nurmal für das Foto da drauf gelegt:

Was ich noch zu den gedruckten Teilen anmerken möchte ist, dass die übrigens erstaunlich maßhaltig sind, d.h. so in etwa bis auf 0.1mm, was mir schon fast wie ein kleines Wunder erscheint

OK, soweit erstmal der aktuelle Stand.

Gruss, Oliver

![]()