Hi Sebastian,

Ich glaube für ein Regal sind die Tslot-Profile mit 20x20 zu spillerig, das müsste dann schon eher in Richtung 40x40 gehen und das wäre dann schon erheblich teuerer. Bei den L-Profilen das Gleiche. Abgesehen davon ist es vielleicht auch noch eine Designsfrage, wenns ein sehr futuristischer Style sein soll oder irgendeinen besonderer funktionaler Aspekt damit verbunden ist, könnte ich mir auch vorstellen das zu verwenden, aber für Keller oder Dachboden spielt das glaub ich nicht so eine große Rolle.

Aber zumindest wäre ein Regal, wie auch der Handtuchhalter, hier innerhalb der Diskussion ein gutes Beispiel für ein direkt aus dem Baukasten erstellbares Endprodukt was ja insofern ein neuer Aspekt ist, als das ich den Baukasten bislang eher als Mittel zur Erstellung von Maschinen zur Erstellung von Endprodukten angesehen und dargestellt habe.

Ich bin im Moment gerade dabei ein anderes „direkt erstelltes Endprodukt“ zu entwickeln und zwar einen Solartrockner.

Ich denke man kann solcherlei Endprodukten am besten auf folgende Weise gerecht werden, nämlich, indem man die Bauteile nicht nur in Sets, sondern auch einzeln anbietet. Das Set ist wahrscheinlich eher was für jemand, der da wirklich Prototyping mit machen will, aber es wird später, wenn mal etliche Konstruktionsbeispiele vorhanden sind, sicherlich auch viele Leute geben, denen egal ist was man sonst noch mit dem jeweiligen Set bzw. den weiteren darin enthaltenen Teilen machen kann und die einfach nur dieses oder jenes Endprodukt haben wollen und dazu genau die passenden Bauteile, mit denen sie das realisieren können.

Mal visionär gedacht, müssten die Anschaffungskosten eigentlich in den Hintergrund rücken, weil sie gesamtwirtschaftlich eigentlich nur noch eine sekundäre Rolle verglichen mit heutigen Anschaffungskosten spielen.

Damit meine ich nicht, dass die Anschaffungskosten für z.B. ein OSE-Regal günstiger sein werden, nur muss ein OSE-Regal eben gar nicht günstig sein, weil im Gegensatz zu einem kommerziell gefertigten Lagerregal der Wertverlust sehr sehr viel geringer ausfallen wird, da man die Teile aus dem das OSE-Regal besteht, für andere Anwendungen weiterverwenden kann.

So gehe ich davon aus, wenn sich Jemand ein OSE-Regal baut und entsprechend die Bauteile aus dem Baukasten verwendet, er vielleicht 200€ für die Anschaffung löhnt, 5 Jahre später bei guter Erhaltung vermutlich noch 180€ zurück bekommt, zudem er durch die vielseitige Verwendung der einzelnen Regalteile er das Regal ohne Probleme verkauft bekommt oder z.B. gegen andere Teile umtauscht.

Das IKEA-Regal für 100€ hingegen ist nach 5 Jahren vielleicht noch 10 bis 20€ wert, weil die verwendeten Teile eben anderswo nicht wirklich verwendbar sind, d.h. sich der weitere Nutzen nur auf ein Regal beschränkt.

Ja und was macht in der Regel der Kunde, wenn das Regal defekt geht, z.B. was bricht?

Dann wird ein neues Regal gekauft und wieder 100€ hingelegt, weil eine Reparatur viel zu teuer und man die Ersatzteile nicht überall bekommt.

Das kann ich wohl soweit nachvollziehen und würde dem auch zustimmen, allerdings bin ich ein zu schlechter Geschäftsmann um einschätzen zu können, inwieweit das breite Publikum auch diesen Vorteil sieht und entsprechend bereit ist dafür etwas zu bezahlen.

Ich weiss nur für mich selbst das ich wahrscheinlich so ein Mittelding sein werde. Einerseits steht für mich zwar der Prototyping-Aspekt im Vordergrund und bin ich mir des Vorteils, Sachen auch mal wieder auseinander zu schrauben zu können bewusst. Andererseits wird es in der Praxis wohl eher darauf hinauslaufen, das ich sobald ich etwas damit gebaut habe, also sagen wir mal z.B. einen 3-Printer, ich diesen so lassen werde und mir stattdessen die fehlenden Teile schnell nachbestellen werde um wieder ein vollständiges Set bereit liegen zu haben.

Für mich liegt halt der wichtigste Vorteil darin, wenn ich eine IDee habe, schnell auf einen definierten Fundus an Bauteilen zugreifen und die Sache in die Tat umsetzen zu können.

Wenn beim OSE-Regal z.B. mal etwas bricht, so tauscht man nur dieses eine Teil einfach aus und kann das Regal weiter nutzen.

Ja, Änderungen und Erweiterungen sind für mich ebenfalls ein wichtiger Aspekt, der bei damit erstellten Geräten und Maschinen wahrscheinlich häufig zum tragen kommt, etwa im Zuge von Optimierungsprozessen. Es könnte ja jemand einen Verbesserungsvorschlag oder ein Zusatzmodul für eine Maschine als Konstruktionsbeispiel posten. Ich hätte dann sofort alles da, was ich bräuchte, um dieses neue Modul auch bei mir auszuproieren.

Man stelle sich die Perspektiven vor, welche man mit einer solchen Bauweise eröffnen würde. So könnte der Konsument Regale problemlos erweitern oder umbauen,

Genau das.

so könnte er sogar in finanzieller Not sein Regal zerlegen und die Einzelteile problemlos weiterverkaufen und den Werterhalt jener Bauweise ausnutzen.

Wäre denkbar. Im Gegensatz zu einem proprietären, d.h., industriell gefertigten Produkt, also etwa einem Plastikstuhl, wenn ich davon ein Bein absäge dann erhalte ich zwei Stücke Schrott für die mir niemand etwas geben würde. Bei den Baukastenteile würde aber eine vorherige Nutzung als etwas anderes den funktionellen Gebrauchswert kaum einschränken, und damit - guter Zustand vorausgesetzt - wird der Marktwert für ein gebrauchtes Teil wahrscheinlich nicht soooviel tiefer unter dem Neuwert liegen, als das bei einem proprietären Produkt normalerweise der Fall ist. Letztere Art von Produkten verliert ja schon allein dadurch seinen Wert, das laufend neue Modelle rauskommen, selbst wenn das alte Teil noch tadellos in Ordnung ist und funktioniert, man denke etwa an Handys.

Man stelle sich vor es gäbe Händler und Tauschbörsen in denen man ein Regal für 200€ kauft und jederzeit wieder für 180€ verkaufen kann.

Ich glaube, dafür würde eBay schon reichen, da brauchts noch nicht mal spezielle Tauschbörsen.

Man stelle sich dies mal aus Sicht eines Unternehmens vor, welches seine Lager, Büros usw. mit Regalen oder Tischen ausstatten muss, dies zumeist auf Darlehensbasis. Für ein Unternehmen wäre der Werterhalt sowie die unproblematische Anpassung unschlagbare Argumente um solche Regalsysteme diversen kommerziellen Regalsystemen vorzuziehen. Hierfür wäre so manches Unternehmen sicherlich bereit auch doppelte Preise zu bezahlen, denn es müsste ein solches Regal eben nicht nach 2 Jahren abgeschrieben haben, sondern kann es angesichts des geringen Wertverlustes nun über 10 oder gar 20 Jahre abschreiben, so dass die Kosten trotz des doppelten Preises sehr viel niedriger wären.

Und wenn dies nicht nur ein paar wenige Unternehmen und Haushalte betreffen würde, so hätte dies den Effekt, dass mit den sinkenden Kosten die Margen in den Unternehmen sowie die verfügbaren Geldmittel der privaten Haushalte steigen würden, so dass wiederum weniger Geld erwirtschaftet, weniger Umsatz gemacht werden muss um den gleichen Lebensstandard halten zu können.

Durch die sinkenden Umsätze wiederum sinken auch die Schuldenlasten, sinkt die Zinslast, usw. usw. usw.

grins naja, ich vermag Dir zwar gerade noch zu folgen, aber wenns solche Ausmaße annimt, dann wirds mit Sicherheit noch irgendeine Art von Problemen mit dem etablierten System geben, denn das funktioniert genau entgegengesetzt.

Aber genaugenommen bezieht sich das ja auch nicht nur auf den Baukasten sondern auf alle OSE-Projekte und -Produkte, was Du da beschreibst ist der Grundgedanke der OpenSourceEconomy.

Also ich sehe darin enormes Potenzial und falls wir ein Regal auf die Beine bekämen, hätte ich auch schon einen guten Bekannten an der Hand, welcher sowas kurzerhand vertreiben und evt. auch bewerben könnte.

http://www.schiffel-versand.de

Meinetwegen gerne, aber jeder andere, der möchte auch. Genau dafür machen wir ja die Pläne OpenSource verfügbar.

Ich hab jetzt inzwischen schon mal das kürzlich angesprochene Holz-Set definiert bzw.angefangen, das in groben Zügen zu umreissen. Du kannst ja mal schauen ob die Bauteile für ein Regal wie es Dir vroschwebt passend sein könnten und falls och etwas spezielles fehlt, wie z.B. Regalböden, so kann man das in einem Ergänzungsset noch zusätzlich definieren. Das Basis-Set ist übrigens noch nicht ganz fertig, sondern da kommen noch schmalere Kanthölzer von 32x32mm mit Lochreihen hinzu.

Gruss, Oliver

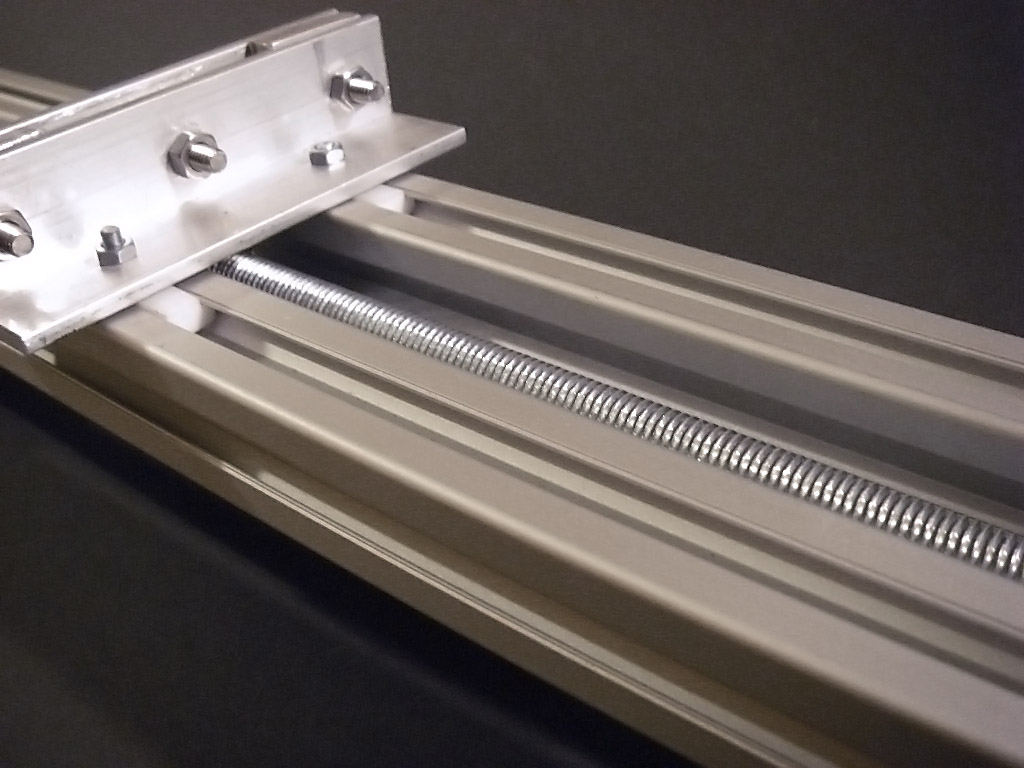

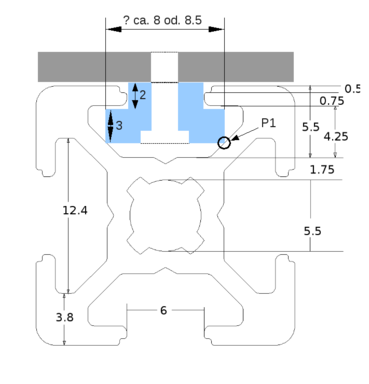

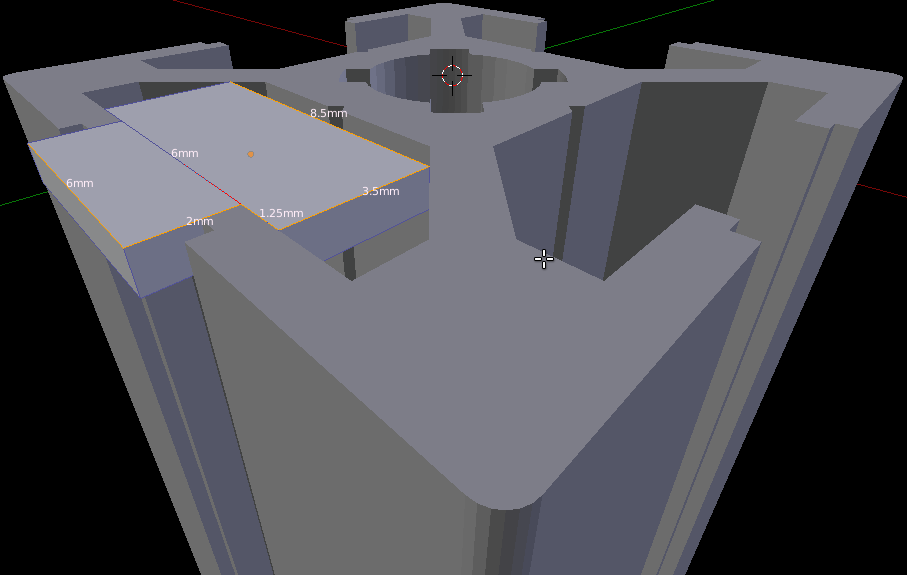

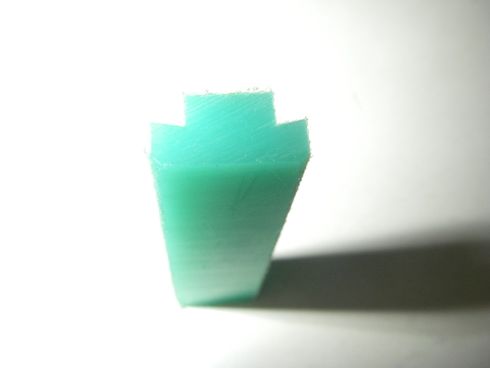

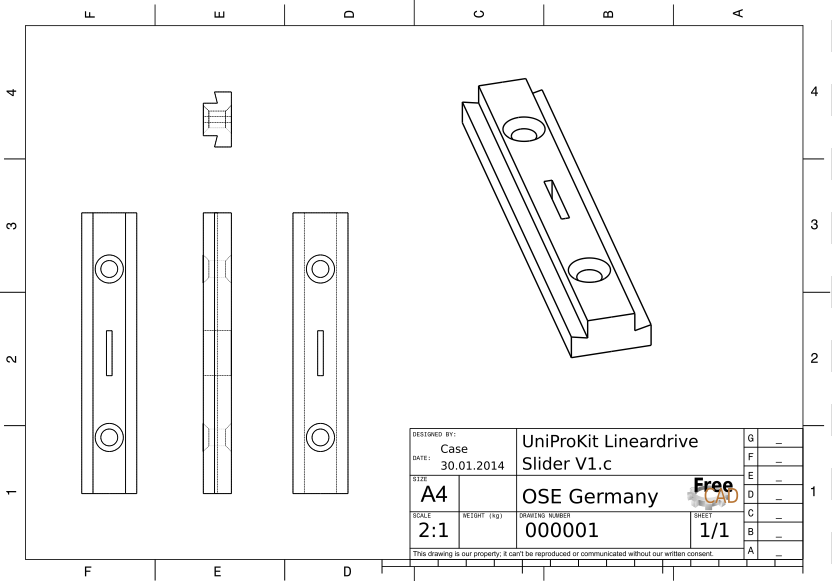

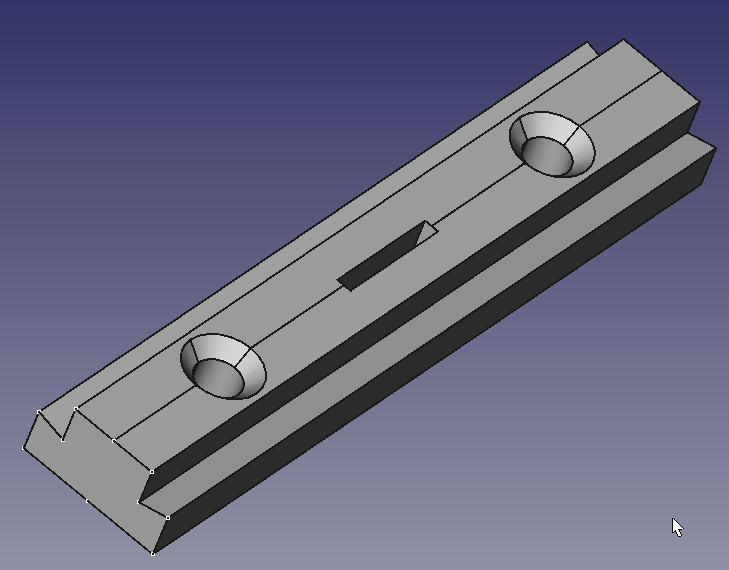

![]() Die Materialien für das Basis-Set sind inzwischen bei mir eingetroffen und ich hab versucht mit der Schieblehre am Extrusionsprofil rumzumessen um noch fehlende Maße rauszufinden und dabei kam mir dann die Idee.

Die Materialien für das Basis-Set sind inzwischen bei mir eingetroffen und ich hab versucht mit der Schieblehre am Extrusionsprofil rumzumessen um noch fehlende Maße rauszufinden und dabei kam mir dann die Idee.